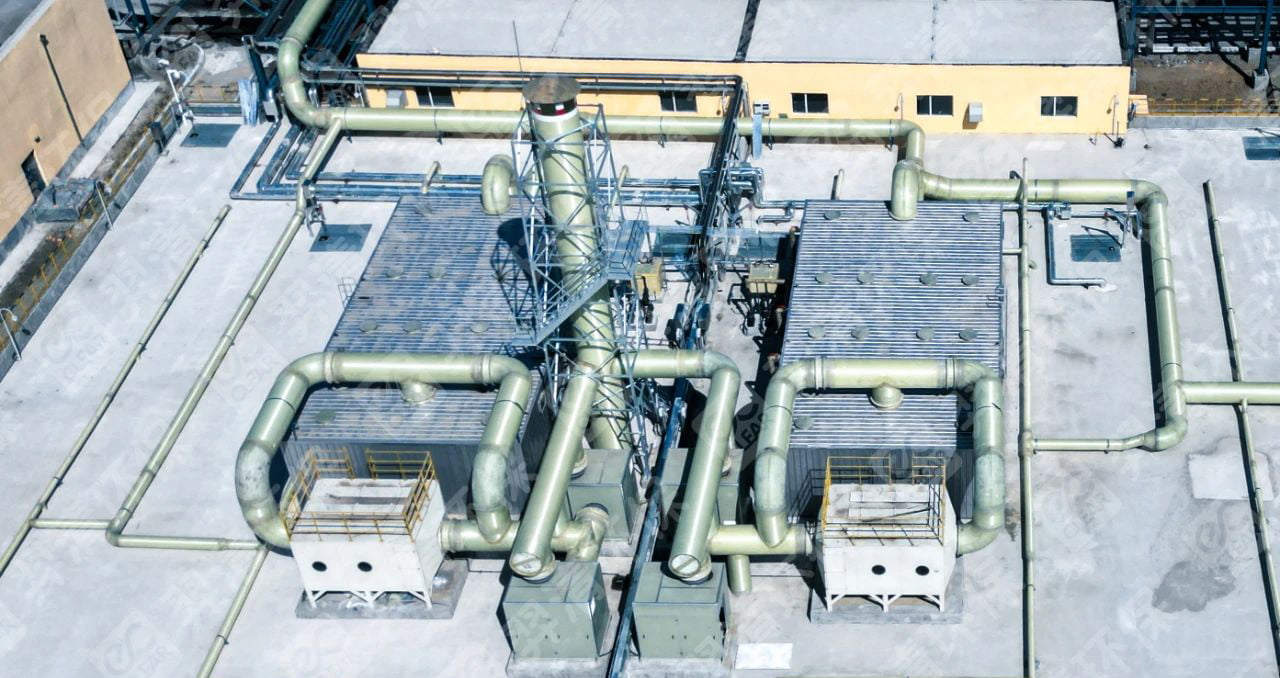

一丶液压、润滑管道的除锈,应采用酸洗法。管道的酸洗,应在管道配置完成, 且已具备冲洗条件后进行。

二丶油库或液压站内的管道,宜采用槽式酸洗法;从油库或液斥站至使用点或 工作缸的管道,宜采用循环酸洗法。管道的清洗液和脱脂剂的配方及使用,宜符合本规范附录E的规定。

三丶槽式酸洗法,宜符合下列要求:

1.槽式酸洗的工艺流程,宜符合本规范第E.0.1条的规定;

2.管道放入酸洗槽时,宜大管在下、小管在上。

四丶循环酸洗法,宜符合下列要求:

1.循环酸洗的工艺流程,宜符合本规范第E.0.1条的规定:

2.组成回路的管道长度,宜根据管径、压力和实际情况确定,但不宜超过300m; 回路的构成必须使所有管道的内壁全部接触酸洗液;

3.管道系统内必须充满酸洗液,管道系统的最高部位应设排气点;最低部位 应设排放点,管道中的死点宜处于水平位置,其排放口应向下;当酸洗各工序需 要交替时,应松开死点接头,并应排除死点内上一工序留存的液体;

4.酸洗后的管道系统中应通人中和液进行冲洗,并应冲洗至出口溶液不呈酸 性为止。

五丶液压、润滑系统的管道经酸洗投入使用时,应采用工作介质或相当于工作 介质的液体进行冲洗,其冲洗应符合下列要求:

1.液広系统管道在安装位置上组成循环冲洗回路时,应.将液压缸、液压马达 及蓄能器与冲洗管路分开,伺服阀和比例阀必须用冲洗板代替;

2.润滑系统管道在安装位置上组成循环冲洗管路时,应将润滑点与冲洗回路 分开:

3.在冲洗管路中,当有节流阎或减压阀时,应将其调整到最大开口度;

4.冲洗液加入储液箱时,应经过滤,过滤器等级不应低于系统的过滤器等级。

六丶管道冲洗完成后,其拆卸的接头及管口,应立即用洁净的塑料布封堵;对需要进行焊接处理的管路,焊接后该管路必须重新进行酸洗和冲洗。

七丶管道清洗后的清洁度等级,应符合设计或随机技术文件的规定;无规定时,宜按本规范附录J确定,并应符合下列耍求:

1.液床系统中的伺服系统、带比例阀的控制系统和静压轴承的静氏供油系 统,其管道冲洗后的清洁度,应采用颗粒计数法检测。液压伺服系统的清洁度等 级不应低丁 15 / 12级;带比例阀的液压控制系统和静压轴承的静压供油系统的清洁度等级,不应低于17/14级;

2.液压传动系统、动压及静压轴承的静压供汕系统、润滑油系统和润滑脂系 统,其管道冲洗后的清沽度,宜釆用颗粒计数法或冃测法检测。采用颗粒计数法 检测时,其清洁度等级不应低于20/17级;采用冃测法检测时,应连续过滤lh 后,在滤油器上应无可见的固体物。

八丶气动系统管道安装后,应釆用干燥的圧缩空气进行吹扫。各种阀门及辅助 元件不应投入吹扫,气缸和气动马达的接口,应进行封闭。

九丶气动系统管道吹扫后的清洁度,应在排气曰用白布或涂有白漆的靶板检查, 经连续5min吹扫后,在白布或祀板上应无铁锈、灰尘及其他脏物。

Home

Home